Het ontwerp van een printplaat is onderverdeeld in verschillende fasen die allemaal belangrijk en onmisbaar zijn om het doel te bereiken dat elke ontwerper zich stelt: in korte tijd een schakeling maken die in staat is alle vereiste functies zeer goed uit te voeren. Zodra de materialen en de fysieke structuur van de printplaat (aantal lagen en stackup) zijn gekozen, bestaan de volgende stappen uit de plaatsing van de componenten, verdeeld over de verschillende lagen, en de routering van de sporen. In dit artikel zullen we dit laatste punt analyseren en enkele tips geven die een van de meest delicate en in sommige opzichten bevredigende fasen van het printplaatontwerp, namelijk de routering, kunnen vereenvoudigen (door enkele veelgemaakte fouten te vermijden). Het is geen toeval dat routeringsvaardigheden die worden opgedaan met jaren ervaring in professioneel printplaatontwerp, vaak worden gelijkgesteld met kunst.

1 – Handmatige of automatische routering?

Elke zichzelf respecterende ontwerpsoftware voor printplaten heeft een automatische routeringsfunctie. Wie zijn eerste stappen in deze wereld zet, wordt vaak wijsgemaakt dat de ‘autorouter’ een onfeilbaar instrument is dat in staat is elk verbindingsprobleem op te lossen. In werkelijkheid kan geen enkele autorouter de vaardigheden, ervaring en flexibiliteit van een ontwerper volledig vervangen. In plaats van volledig op deze functie te vertrouwen, zouden ontwerpers ze moeten gebruiken om tijd te besparen bij het opsporen van eenvoudige, ongecompliceerde verbindingen, of gewoon om te controleren welke oplossing de tool suggereert. Soms kan dat al de beste zijn, andere keren kan ze slechts een paar aanpassingen vereisen.

2 – Kies de juiste spoorbreedte

De spoorgeometrie (dikte en breedte) is van fundamenteel belang voor de goede werking van de schakeling in alle omgevings- en belastingsomstandigheden. De sporen op een printplaat worden gebruikt om elektrische signalen te geleiden en moeten daarom een breedte hebben die compatibel is met de stroom die er doorheen gaat. De ontwerper moet de minimumbreedte van elk spoor bepalen om gevaarlijke oververhitting van de printplaat te voorkomen; deze parameter is rechtstreeks van invloed op het routeringsproces, omdat hij de beschikbare ruimte op de printplaat beperkt. De minimumbreedte moet dus worden bepaald voordat de sporen worden geplaatst, met behulp van een van de vele rekentools die ook online beschikbaar zijn. Door de dikte, stroom en maximaal aanvaardbare temperatuurstijging in te voeren, geven deze tools de minimale spoorbreedte terug. De dikte van printplaatsporen wordt gemeten in ounce koper, wat overeenkomt met de dikte die zou worden verkregen door een ounce koper gelijkmatig te verdelen over een oppervlakte van een vierkante voet. Deze dikte is 1,4 duizendste van een inch. Bij standaardprintplaten wordt koper met een dikte van 1 of 2 ounce gebruikt, maar voor toepassingen met hoge stromen kan dit oplopen tot 6 ounce. Als de beschikbare ruimte geen probleem is, wordt aangeraden om sporen te gebruiken met een breedte die groter is dan het minimum, waardoor het thermisch beheer en de betrouwbaarheid van de printplaat worden verbeterd. Bedenk ook dat de sporen op de buitenste lagen een betere warmte-uitwisseling bewerkstelligen en daarom een kleinere breedte mogen hebben.

3 – Houd analoge en digitale sporen gescheiden

Printplaatsporen met digitale signalen, vooral als ze een hoge frequentie hebben, moeten gescheiden worden gehouden van die met analoge signalen. Digitale signalen, zoals adres- of databussen, lopen vaak over parallelle sporen, met het risico dat er capacitieve koppelingen en interferentie tussen signalen ontstaan. Dit brengt het ontstaan van ruis met zich mee, een verraderlijk en vaak moeilijk op te lossen fenomeen zonder wijzigingen aan de printplaat aan te brengen. Het advies is dan ook om hoogfrequente digitale sporen gescheiden te houden van de sporen waarvan u niet wil dat ze door ruis worden beïnvloed.

4 – Vergeet de aardingsvlakken niet

Elke printplaat moet ten minste één aardingsvlak hebben, omdat dat voor alle sporen hetzelfde referentiepunt voor spanningsmeting vormt. Als u ervoor kiest om elk spoor afzonderlijk naar de aarding te leiden in plaats van naar het aardingsvlak, dan krijgt u immers een ontelbaar aantal verschillende verbindingen naar de aarding, elk met een eigen weerstand en een eigen spanningsval. De eenvoudigste en meest lineaire oplossing is het creëren van een massief aardingsvlak (zonder onderbrekingen), dat een volledig koperen oppervlak kan zijn, of zelfs een volledige laag in het geval van meerlaagse printplaten. De plaatsing van een aardingsplaat onder de sporen die signalen geleiden helpt hun impedantie te verminderen en verbetert de ruisimmuniteit. Het advies is om de voedings- en aardingsvlakken in de binnenste lagen van de printplaat te plaatsen, en ze zowel symmetrisch als gecentreerd te houden. Deze voorzorgsmaatregel voorkomt dat de printplaat buigt, waardoor vervorming optreedt of de componenten gedeeltelijk loskomen.

5 – Houd voldoende ruimte tussen de sporen

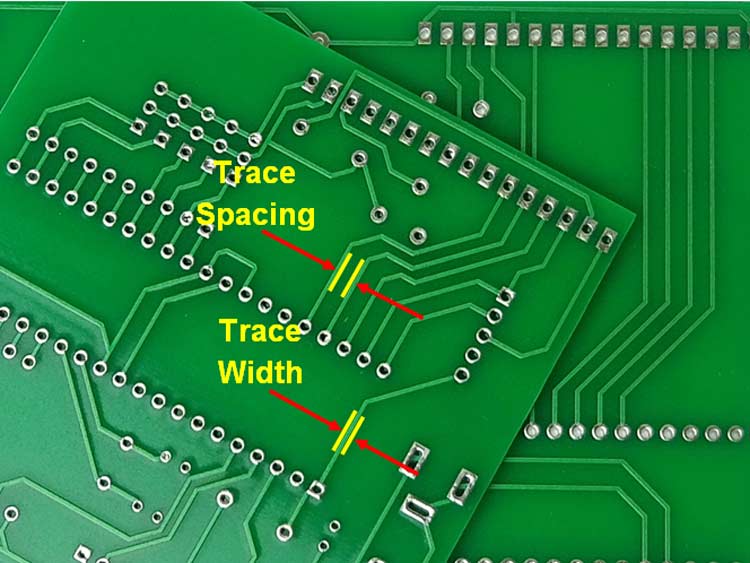

Het is van het grootste belang voldoende ruimte te laten tussen de printsporen en de pads (zie figuur 1). Zo vermijdt men kortsluitingen tijdens de fabricage of assemblage van de printplaat. Als algemene regel wordt aanbevolen een ruimte van 0,007 tot 0,0010 inch te laten tussen elk aangrenzend spoor en pad. Dezelfde regel geldt ook voor montagegaten: er moet altijd voldoende ruimte rond deze gaten zijn, vrij van sporen of pads, om het risico op een elektrische schok te voorkomen. In feite is het soldeermasker alleen niet genoeg om een voldoende mate van isolatie te bieden om dit gevaar te voorkomen.

Figuur 1: afstand en dikte van de sporen (bron: PCBDesignWorld)

6 – Wissel de richting van de sporen af

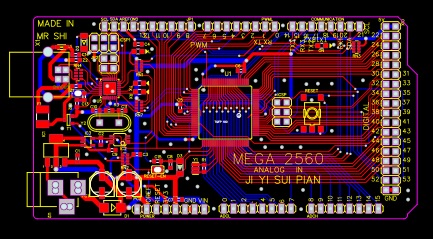

We weten al dat verbindingen tussen componenten moeten worden gemaakt met sporen die zo kort en recht mogelijk zijn. Als de meeste sporen op een laag een bepaalde richting volgen (bijvoorbeeld horizontaal), verdient het de voorkeur dat de sporen op de laag ernaast loodrecht daaraan zijn (bijvoorbeeld verticaal). Dit helpt om overspraakverschijnselen tussen de sporen te verminderen. Figuur 2 toont de printplaat van een compatibele Arduino Mega 2560: zie hoe de sporen op de twee lagen nooit in dezelfde richting lopen en hoe de sporen voor de voedings- en aardingssignalen dikker zijn dan de signaalsporen.

Figuur 2: een compatibele Arduino Mega 2560

7 – Vermijd capacitieve koppeling

Om de capacitieve koppeling te verminderen die wordt veroorzaakt door sporen die boven en onder grote aardingsvlakken zijn geplaatst, is het noodzakelijk ervoor te zorgen dat de sporen die zijn toegewezen aan voedings- en analoge signalen op speciale lagen worden geplaatst. Ontkoppelcondensatoren, robuuste en relatief goedkope componenten, moeten altijd aanwezig zijn om voedingslijnen te ontkoppelen en om te compenseren voor onvermijdelijke componenttoleranties. Hun sporen moeten zeer kort zijn en zo dicht mogelijk bij de voedingsklemmen van de componenten worden geplaatst.

8 – Plaats thermische via's en pads

Thermische pads spelen een vitale rol bij golfsoldeertoepassingen op producten met een hoog kopergehalte of op meerlaagse printplaten. Om het warmtebeheer te verbeteren, is het altijd raadzaam om thermische pads te gebruiken op TH-componenten, om zo het soldeerproces te vereenvoudigen en de warmteafvoer te verbeteren. Als algemene regel wordt aanbevolen een thermische pad aan te brengen wanneer een spoor of gat verbonden is met een aardings- of voedingsvlak. Ook thermische via's zijn zeer belangrijk, omdat zij niet alleen een elektrische verbinding tussen de lagen kunnen bieden, maar ook een middel zijn om de warmte van de heetste componenten naar buiten af te voeren. Door thermische via’s onder een chipvoetafdruk te plaatsen, wordt de bedrijfstemperatuur van de component verlaagd, waardoor de betrouwbaarheid en duurzaamheid van de schakeling worden verbeterd.

9 – Aardings- en voedingssporen

Sporen die voedings- en aardingssignalen geleiden moeten dikker zijn dan sporen die digitale of analoge signalen geleiden. Hierdoor kunnen zij een grotere hoeveelheid stroom dragen en zijn zij gemakkelijk herkenbaar, zelfs bij een eenvoudig visueel onderzoek, waardoor de kans op onjuiste verbindingen tussen signalen en stroomlijnen wordt verkleind. Een algemene regel is het gebruik van een breedte van 0,040 inch voor aardings- en voedingssporen en 0,025 inch voor alle andere sporen.

10 – Vermijd hoeken van 90°

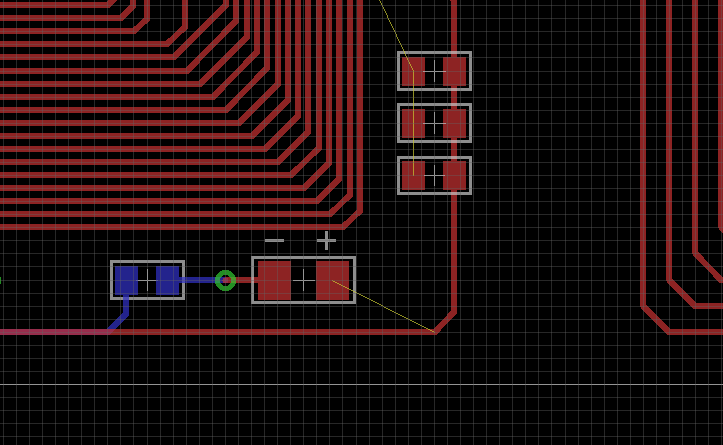

RF-ontwerpers weten hoe scherpe hoeken en rechthoekige krommen problemen opleveren bij hoge frequenties, omdat ze discontinuïteiten creëren die de signaalintegriteit in gevaar kunnen brengen door meer overspraak, straling en reflecties. In laagfrequente of gelijkstroomtoepassingen is de discussie over de noodzaak om rechte hoeken te vermijden nog open. Aangezien de huidige trend erin bestaat om in elk ontwerp microprocessoren en randapparatuur op te nemen die hoogfrequente signalen gebruiken, kan het een verstandige keuze zijn om deze regel toch te handhaven en toe te passen. In figuur 3 is te zien dat in verschillende sporen de rechte hoeken zijn vervangen door twee hoeken van 45 graden.

Figuur 3: een manier om rechte hoeken te vermijden