Printplaten zijn van cruciaal belang geworden voor elektromedische toepassingen. De aanzienlijke vooruitgang die is geboekt op het gebied van elektronische technologieën heeft in feite de inzet mogelijk gemaakt van medische apparatuur met steeds meer geavanceerde functies, zoals pacemakers, defibrillatoren, hartmonitors voor de behandeling van hart- en vaatziekten, diagnostische beeldvorming, magnetische resonantie, CT, ultrasone apparatuur, plus een breed scala van draagbare en verplaatsbare oplossingen, zoals thermometers, bloedglucosemonitors en elektrische spierstimulatieapparatuur.

Om deze innovaties bij te kunnen houden, moeten ontwerpers ervoor zorgen dat printplaten van medische kwaliteit voldoen aan de geldende veiligheidsnormen, veilig zijn voor zowel de patiënt als de gezondheidszorgbeoefenaar, en een hoge betrouwbaarheid en duurzaamheid hebben.

Technologieën voor medische printplaten

Zoals reeds is gebeurd op andere elektronicagebieden, is ook voor elektromedische apparatuur de huidige trend om steeds kleinere producten te ontwikkelen met een steeds grotere dichtheid van componenten. Dit heeft uiteraard verschillende gevolgen voor het ontwerp van de printplaat, zoals de plaatsing van de componenten en de relatieve afstanden, de lengte en afstand tussen de sporen, de warmtedissipatie van de printplaat. Als gevolg daarvan zijn de foutmarges in het ontwerp van een printplaat drastisch afgenomen, waardoor vaak een grotere flexibiliteit vereist is zowel tijdens het ontwerp als in de productiefase.

Een printplaattechnologie die op deze behoefte kan inspelen, is de technologie die het mogelijk maakt om onderling verbonden printplaten met hoge dichtheid (HDI) te maken. Door de afmetingen van de printplaat te verkleinen en het aantal en de complexiteit van de geïmplementeerde functies te vergroten, wordt de beschikbare ruimte voor het frezen van de sporen, die steeds dichter bij elkaar liggen, kleiner.

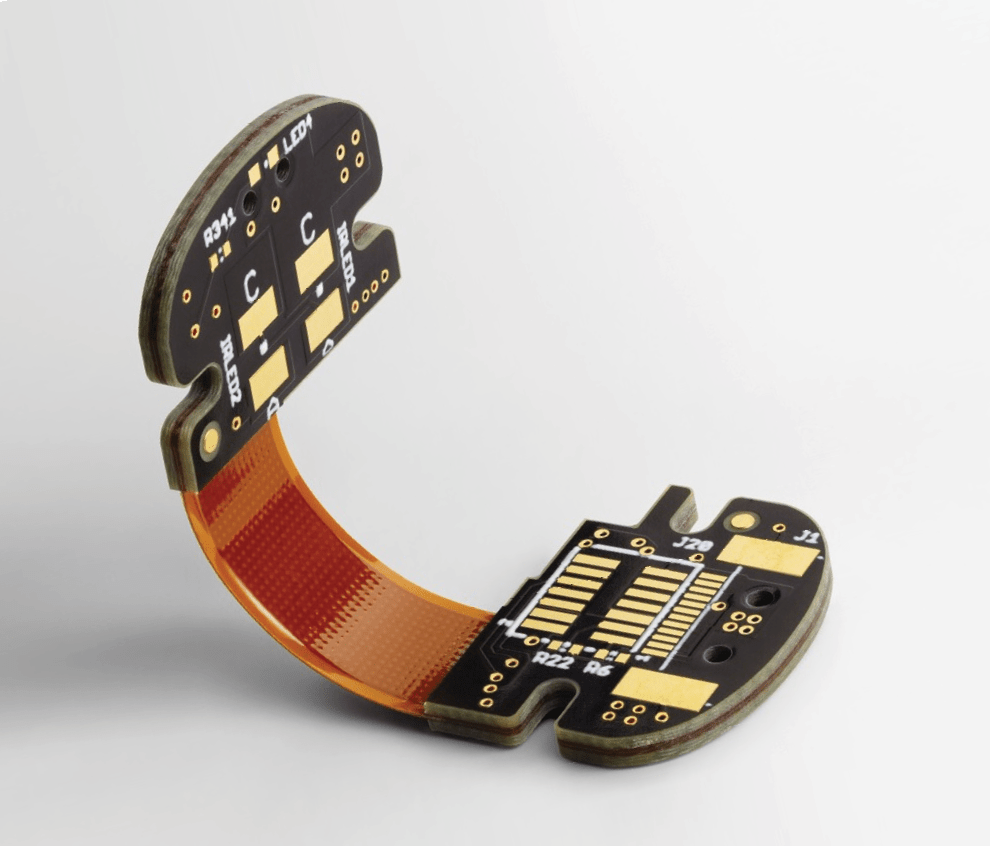

Een andere technologie die veel wordt gebruikt in medische printplaten is gebaseerd op flexibele en stijve-flexibele printplaten. De reden hiervoor is dat medische apparatuur vaak niet beantwoordt aan de typische vorm en afmetingen van traditionele printplaten en op een zo klein mogelijke ruimte moet passen, waarbij dezelfde niveaus van betrouwbaarheid en duurzaamheid worden gewaarborgd. Flexibele printplaten zijn gemaakt van lichtere materialen, waardoor het totale gewicht van het apparaat daalt. Doordat deze printplaten kunnen worden gebogen, kunnen de beschikbare ruimte en de productiekosten worden geoptimaliseerd, zodat de ontwerper meer vrijheid heeft bij de keuze van de vorm van de behuizing. Hoewel het ontwerp van een flexibele printplaat complexer is dan dat van een stijve printplaat, wordt het veel eenvoudiger om een ergonomisch en robuust apparaat te ontwikkelen. In feite bieden flexibele printplaten in veel medische toepassingen, vooral draagbare, aanzienlijke mechanische voordelen ten opzichte van stijve printplaten. Bovendien kunnen flexibele printplaten via dunne platte kabels worden verbonden met stijve printplaten, zonder dat er lange en logge connectoren vereist zijn.

De huidige trend van veel draagbare apparaten, zoals deze die vitale functies bewaken voor training, fitness of klinische doeleinden, stimuleert de ontwikkeling van apparaten met niet-standaard printplaatvormfactoren, zoals ronde of elliptische. Op andere momenten kan de printplaat volledig onregelmatige vormen aannemen. Door de integratie van flexibele en stijve-flexibele printplaten (zeer compact en met een hoge dichtheid van componenten) kunnen ontwerpers gemakkelijk omgaan met de meest uiteenlopende vormen van printplaten. Figuur 1 toont een voorbeeld van een stijve-flexibele printplaat.

Figuur 1: een stijve-flexibele printplaat

In de volgende paragrafen zullen enkele eenvoudige regels worden gepresenteerd die de ontwerper kunnen helpen bij de ontwikkeling van medische printplaten, waardoor het ontwerp, het testen en het onderhoud worden vereenvoudigd.

1 – SMD- en PTH-componenten

Hoewel opbouwmontagetechnologie (surface mount technology, SMT) de facto de standaard is geworden voor de meeste elektronische toepassingen, zijn er nog steeds enkele apparaten waar het zinvol kan zijn om de doorvoergatmontagetechnologie (plated-through-hole, PTH) te gebruiken, vooral op voedingskaarten of wanneer meerdere connectoren worden gebruikt.

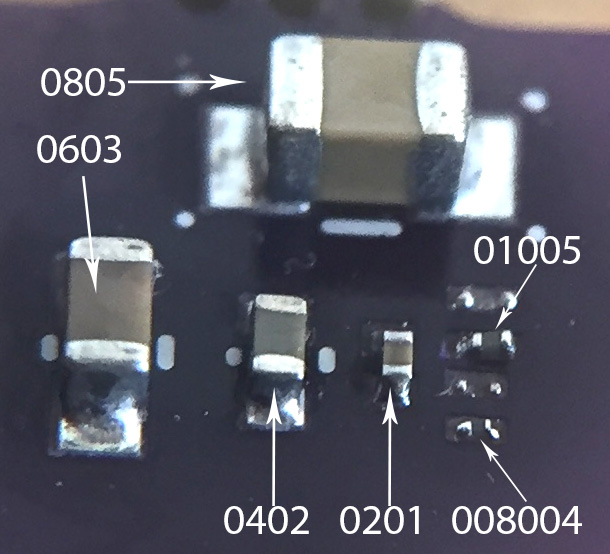

Over het algemeen wordt voor medische toepassingen de voorkeur gegeven aan SMT-technologie, omdat daardoor kleinere componenten kunnen worden gebruikt, waardoor de afmetingen van de printplaat kleiner worden en de dichtheid van de componenten op de plaat toeneemt. Bovendien is het voor de assemblage van SMD-componenten niet nodig gaten te boren, waardoor zowel de kosten als de tijd die nodig is voor de fabricage en assemblage van de printplaat worden beperkt. Een van de kleinste SMD-pakketten die momenteel op de markt verkrijgbaar zijn, is de 008004, afgebeeld in figuur 2, met een grootte van slechts 0,25 mm x 0,125 mm.

Figuur 2: enkele van de kleinere SMD-pakketten

2 – Materialen

Gezien het kritieke karakter van medische apparatuur, waarbij het leven van vele patiënten afhangt van de veilige en betrouwbare werking ervan, is de keuze van de materialen die worden gebruikt voor de vervaardiging van printplaten van bijzonder groot belang. De belangrijkste factoren die bepalend zijn voor de keuze van de materialen en substraten die het meest geschikt zijn voor een specifieke medische toepassing zijn de volgende:

- naleving van de RoHS-voorschriften

- beschikbaarheid van RF-signalen en/of signalen met een hoge frequentie/transmissiesnelheid

- maximale bedrijfstemperatuur

- opties voor connectiviteit (wifi, bluetooth ...)

- grootte en vorm van de behuizing

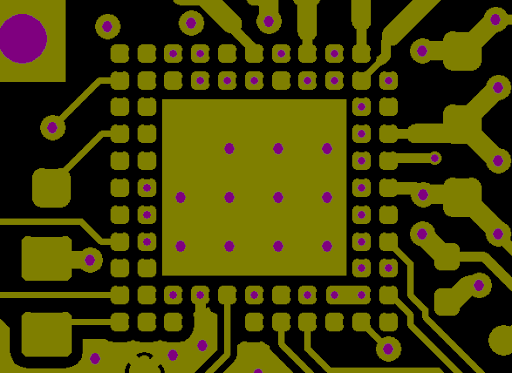

Om de vereiste hoge dichtheid van componenten te ondersteunen, wordt vaak gebruik gemaakt van HDI-technologie, wat resulteert in een groot aantal onderlingen verbindingen en via-gaten, zowel blinde als ingegraven. HDI-technologie maakt het mogelijk de afmetingen van de printplaten drastisch te verminderen dankzij de mogelijkheid om via-gaten te maken met laser, plus via-in-pad en sporen met een breedte en tussenafstand van slechts 5 mil.

De via-in-padtechnologie, die vooral wordt gebruikt voor sterk geïntegreerde componenten (zoals BGA's) of bij een groot aantal pinnen en een zeer smalle steek, maakt het mogelijk gaten te maken direct op de pads en zo de pads te verbinden met de interne lagen. Figuur 3 toont een voorbeeld van de toepassing van de via-in-padtechnologie, met via-gaten die rechtstreeks op sommige componentpads worden aangebracht.

Er zij echter op gewezen dat voor de productie van HDI-printplaten voor medisch gebruik moet worden geïnvesteerd in dure apparatuur, zoals directe laserbeeldvorming (LDI) en additieve en semi-additieve processen (mSAP) die hogere productiekosten voor de printplaat met zich meebrengen. Dergelijke apparatuur is nodig om te voldoen aan de strenge eisen met betrekking tot de spoorbreedte en de afstand.

Wat de laminaatmaterialen betreft, is FR-4 (brandvertragend niveau 4) ook een gangbare keuze voor medische printplaten, omdat het zo goedkoop is en relatief eenvoudig kan worden vervaardigd. In het geval van meer gesofisticeerde apparatuur, of voor apparaten die tot hogere risicoklassen behoren, kan de printplaat speciale laminaten vereisen zoals polyamide, teflon, PTFE of materialen van het keramische type. Deze materialen zijn bijzonder geschikt voor alle hoogfrequente elektronische toepassingen. De diëlektrische constante van het FR-4-materiaal (ongeveer gelijk aan ongeveer 4,5) blijkt in deze gevallen te hoog te zijn, wat leidt tot aanzienlijke signaalverliezen tijdens de transmissie door de printplaat. Materialen zoals teflon daarentegen bieden diëlektrische constantewaarden van 3,5 of minder. Naast een verlaging van de diëlektrische constante bieden deze materialen ook uitzonderlijke thermische eigenschappen, waarbij Tg-waarden tot 280°C worden bereikt.

3 – Duurzaamheid

In de ontwerpfase van een medische printplaat is het van essentieel belang dat ontwerpers, in samenwerking met leveranciers en printplaatfabrikanten, de veroudering kunnen voorspellen van de componenten die betrokken zijn bij de schakeling. Wat we moeten vermijden is het voortijdige einde van de levensduur van het project, veroorzaakt door het onvermogen om bepaalde componenten te vinden. Als dit gebeurt en de vereiste wijziging op het niveau van de componenten of de schema's groot genoeg is, kan het gebeuren dat het product het goedkeuringsproces helemaal opnieuw moet doorlopen om de vereiste conformiteit te verkrijgen (de goedkeuring door de bevoegde instanties kan verschillende maanden in beslag nemen).

4 – Onderhoudbaarheid

Elke fase van het printplaatontwerp moet gericht zijn op montage- en onderhoudsgemak. Dit heeft uiteraard gevolgen voor diverse aspecten, zoals de plaatsing van de componenten, de lay-out van de printplaat en de routering van de sporen.

Bijzondere aandacht moet worden besteed aan de connectoren, zodat deze voor installateurs of onderhoudspersoneel gemakkelijk bereikbaar zijn zonder hindernissen te veroorzaken. Alle pads moeten een zodanige plaats en grootte hebben dat de soldeerfase wordt vereenvoudigd, en alle geïntegreerde componenten met een groot aantal pinnen moeten juist georiënteerd zijn. Bovendien moet op de printplaat een zo uniform mogelijk hoogteprofiel worden aangehouden, waarbij de componenten met een grotere hoogte van de andere worden gescheiden.

Ten slotte is het raadzaam om een 3D-model van het gehele circuit te maken, een bewerking die tegenwoordig door veel printplaatontwikkelingsprogramma's vrijwel automatisch kan worden uitgevoerd. Met dit model kan de ontwerper de werkelijke en totale afmetingen van de printplaat evalueren, wat belangrijke suggesties oplevert voor de montage- en installatiefase in de behuizing.

5 – Testen en debuggen

De volledige printplaat moet zo worden ontworpen dat zowel het testen als het debuggen van de schakeling worden vereenvoudigd. De ontwerpers moeten voldoende testpunten aanbrengen om de diagnostische fase te vergemakkelijken, zowel in de fabriek als in het veld. Testpunten moeten hoofdzakelijk worden geplaatst op de sporen die signalen dragen, op de klok- en besturingssignalen en op de stroomkabels. De ervaring leert dat het altijd beter is een paar testpunten extra te hebben, dan eentje dat ontbreekt op de meest kritische punten van de schakeling. Ook is het, indien mogelijk, altijd beter om testpunten op de buitenzijden van de printplaat te plaatsen. Wanneer de printplaat is geassembleerd en in de container is geïnstalleerd, zal de test- en verificatiefase veel gemakkelijker zijn.

6 – Simulatie

Simulatietechnieken, zoals Digital Twin, brengen aanzienlijke voordelen met zich mee voor het ontwerp van medische printplaten, waardoor zowel de ontwikkelingskosten als de marktintroductietijd worden verminderd. Het belangrijkste voordeel van simulatie is dat het helpt bij het identificeren van potentiële fouten, zelfs voordat het eerste printplaatprototype is geleverd. Digital Twin-technologie creëert in wezen een virtueel model van de schakeling, waarbij gegevens uit de echte wereld als input worden genomen en een simulatie of voorspelling wordt geproduceerd van hoe de schakeling zich zal gedragen als gevolg van het toepassen van die inputstimuli. Dit maakt gegevensanalyse en systeembewaking mogelijk, waardoor ingenieurs potentiële problemen kunnen voorkomen voordat zij zich voordoen, de uitvaltijd kunnen beoordelen en de productprestaties kunnen optimaliseren. Even belangrijk is de thermische simulatie van de schakeling, die vroege opsporing van mogelijke hot spots mogelijk maakt wanneer de schakeling onder verschillende belastings- en omgevingsomstandigheden werkt. Het is altijd beter om een paar uur te besteden aan het aanbrengen van enkele wijzigingen in het schema en de thermische simulatie opnieuw uit te voeren dan een dure thermische analyse met infraroodcamera's op het eindproduct uit te voeren en te beseffen dat wijzigingen aan de schakeling nodig zijn om te voldoen aan de betrouwbaarheids- en veiligheidseisen die door de toepasselijke normen worden opgelegd.