Sommige categorieën elektronische apparaten moeten in bijzonder zware omstandigheden werken, zoals zoutsproeinevel, zout, stof, zand of extreme temperaturen. Om ervoor te zorgen dat de elektronische schakeling blijft werken zoals in normale omstandigheden, moet de printplaat zodanig zijn ontworpen dat hij deze gebeurtenissen kan doorstaan zonder beschadigd te raken. De printplaten die bijvoorbeeld in de automobielsector, de industrie of de lucht- en ruimtevaart worden gebruikt, worden voortdurend blootgesteld aan trillingen, mechanische spanningen, schokken, zeer grote thermische uitwijkingen en nog veel meer. Afgezien van sommige klassen van elektromedische apparaten, werken slechts weinig elektronische apparaten in omgevingen die vrij zijn van stof, trillingen, vochtigheid en met strikt gecontroleerde temperaturen. In de praktijk is het noodzakelijk om te gaan met:

- trillingen en mechanische spanningen

- extreme drukschommelingen (in verband met hoogteverschillen)

- extreme temperatuurschommelingen

- stof, vet of andere chemische stoffen

- vochtigheid

- ioniserende stralingen

- elektromagnetische interferentie, zowel uitgestraald als geleid

- elektrostatische ontladingen en spannings-/stroomtransiënten

Uitdagingen die moeten worden aangegaan

De belangrijkste uitdagingen waarmee printplaten voor veeleisende omgevingen worden geconfronteerd, kunnen als volgt worden samengevat:

- vocht, stof en vuil: om deze omgevingsfactoren tegen te gaan, is het vaak nodig de printplaat te behandelen met een speciaal procedé dat bekend staat als conforme coating. Hierbij wordt de printplaat na het assemblageproces bedekt met een dunne laag niet-geleidend beschermingsmateriaal zoals siliconen, acryl, urethaan of p-xyleen. De coating maakt het mogelijk de levensduur van de elektronische schakeling te verlengen door deze te beschermen tegen externe verontreinigende stoffen.

- hoge temperaturen: als de printplaat continu moet werken bij temperaturen boven de norm, is het beter om lagen met dikker koper (zwaar koper) te gebruiken. Koperdiktes van meer dan 3 ounce per vierkante voet worden meestal gecombineerd met de toepassing van de conforme coating om de printplaat een hoog beschermingsniveau te bieden in geval van ononderbroken bedrijf bij hoge temperaturen. Het gebruik van lagen met een hogere glasovergangstemperatuur (Tg), zoals FR-4 TG140 of TG170), voorziet de printplaat van extra bescherming tegen temperatuur

- ioniserende straling: Printplaten voor ruimtevaarttoepassingen worden gebombardeerd met deeltjes van verschillende aard, naast elektromagnetische straling die door de zon en andere hemellichamen wordt opgewekt. Deze straling kan tijdelijke storingen (zoals het omdraaien van bits of het wissen van geheugen) of permanente schade aan componenten veroorzaken

- schokken en trillingen, vooral in de automobiel- en de luchtvaartindustrie

- corrosie: dit is een van de grootste valkuilen voor elk metalen onderdeel Corrosie treedt op wanneer zuurstof en metaal zich aan elkaar hechten via een proces dat bekend staat als oxidatie. Hierdoor ontstaat roest en verliest het metaal zijn chemische eigenschappen, waardoor het na verloop van tijd uiteenvalt. Aangezien printplaten een grote hoeveelheid metaal bevatten, zijn ze bij blootstelling aan zuurstof onderhevig aan corrosie.

Conforme coating

Om beschadiging door atmosferische stoffen te voorkomen, wordt na assemblage een niet-geleidende beschermende coating, conforme coating genoemd, op de printplaat aangebracht (figuur 1). Dit wordt vaak toegepast op printplaten voor consumentenapparatuur en mobiele toestellen waarbij het gebruikelijk is te werken in aanwezigheid van vocht, stof of andere veeleisende omgevingsfactoren. De beschermende laag die op de printplaat wordt aangebracht, laat het vocht dat zich in de lagen van de printplaat bevindt naar buiten wegvloeien, terwijl wordt voorkomen dat externe stoffen de printplaat en de componenten ervan kunnen bereiken en zo het bedrijf ervan in gevaar kunnen brengen. De conforme coating verhoogt niet alleen de betrouwbaarheid, maar verlengt ook de levensduur van de schakeling.

Figuur 1: toepassing van conforme coating

De meest voorkomende soorten conforme coating zijn silicone, acrylaathars, polyurethaan en p-xyleen, die elk een bepaald beschermingsniveau kunnen bieden. Silicone, bijvoorbeeld, kan het breedste temperatuurbereik bestrijken en is daarom de beste keuze voor toepassingen bij extreme temperaturen. Anderzijds heeft silicone een slecht hechtvermogen op sommige soorten substraat en een lagere chemische weerstand dan acrylaathars. Dit laatste is, door zijn stijve structuur, niet bijzonder geschikt in geval van schokken en trillingen. Polyurethanen bieden een hoge weerstand tegen vochtigheid, slijtage en trillingen, zijn goed bestand tegen lage temperaturen maar niet tegen hoge temperaturen. Hieruit volgt dat ze vooral worden gebruikt in toepassingen met temperaturen van -40°C tot +120°C. P-xyleen is een consistent materiaal dat een hoge bescherming biedt, maar het is duur en omdat het gevoelig is voor verontreinigende stoffen moet het in vacuüm worden aangebracht.

Voor het aanbrengen van de conforme printplaatcoating kunnen vier technieken worden gebruikt: dompelen, geautomatiseerd selectief coaten, spuiten en borstelen. Elk van deze alternatieven bereikt hetzelfde doel: de printplaat volledig bedekken, met inbegrip van de scherpe randen en alle randen van de printplaat. Na het aanbrengen wordt de conforme coating uitgehard door luchtdroging, ovendroging of door UV-licht.

Hoge temperaturen

De toenemende dichtheid van de componenten op de printplaat leidt tot een onvermijdelijke stijging van de bedrijfstemperaturen, een toestand die op lange termijn de integriteit van de lassen of van de lagen zelf in gevaar kan brengen als gevolg van de uitzetting en krimping van materialen met verschillende fysische eigenschappen. Een printplaat voor hoge temperaturen moet daarom een diëlektricum gebruiken met een glasovergangstemperatuur (Tg) van ten minste 170°C. Een regel die gewoonlijk wordt toegepast is dat bedrijfstemperaturen tot ongeveer 25°C lager dan de Tg-waarde van het gebruikte materiaal zijn toegestaan. Naast de materiaalkeuze kan de hoge temperatuur van de printplaat worden beheerst door de geproduceerde warmte af te voeren en over te brengen naar andere delen van de printplaat. Als het hete component op de bovenzijde van de printplaat gemonteerd is en een voldoende groot oppervlak heeft, kan daarop een koellichaam worden geïnstalleerd dat de warmte eerst door geleiding (van het component naar het koellichaam) en vervolgens door convectie (van de oppervlakken van het koellichaam naar de omringende, koudere lucht) kan afvoeren.

Als het hete component op de onderzijde van de printplaat gemonteerd is en het niet mogelijk is om een koellichaam te monteren, is de techniek die ontwerpers meestal gebruiken het aanbrengen van een groot aantal thermische pads op de printplaat om de warmte van het hete component weg te leiden naar een laag koper aan de bovenzijde van de printplaat, vanwaar hij verder kan worden afgevoerd naar een geschikt koellichaam. Op de printplaat gemonteerde koellichamen zijn doorgaans groot, met lamellen of gegolfde oppervlakken om de dissipatieoppervlak te vergroten. Ventilatoren kunnen worden toegevoegd om de geforceerde convectiekoeling te verbeteren ten opzichte van natuurlijke convectiekoeling.

Een van de methoden die traditioneel worden gebruikt om de effecten van hoge temperaturen tegen te gaan, is het gebruik van zware kopertechnologie. Dit verhoogt de maximale stroom die de printplaatsporen kunnen dragen en vermindert, als gevolg van de lagere weerstand, de warmteverliezen.

Antistralingsmaatregelen

Voor langdurige ruimtemissies is de enige beschikbare optie het gebruik van ‘stralingsharde’ componenten. Deze componenten zijn veel zeldzamer en bijgevolg duurder dan standaardcomponenten. Voor kortstondige ruimtemissies (tot één jaar) kan het gebruik van in de handel verkrijgbare standaardcomponenten worden toegestaan, op voorwaarde dat wordt geanalyseerd en geverifieerd of zij bestand zijn tegen straling. Dit maakt het mogelijk de ontwerpkosten van ruimtevaartapparatuur te verlagen en de selectie van voor het ontwerp beschikbare componenten uit te breiden. Door verschillende hardware-ontwerptechnieken toe te passen, kunnen de door straling veroorzaakte effecten worden tegengegaan. Op printplaatontwerpniveau is het bijvoorbeeld van belang te zorgen voor een adequate aarding van alle metalen onderdelen.

Mechanische bescherming en corrosie

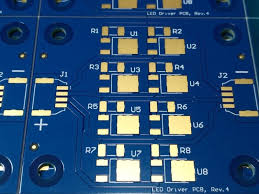

Om bescherming te bieden tegen schokken en trillingen kan de printplaat worden ingebouwd in een houder waarin hars wordt gegoten om hem volledig in te kapselen. Hoe hoger de harslaag, hoe beter de bescherming. Tenzij alle componenten op de printplaat even hoog zijn, zal de dikte van de harslaag echter over de gehele printplaat variëren, waardoor elk component een iets ander beschermingsniveau krijgt. De dunste harslaag komt dus, in het slechtste geval, overeen met het beschermingsniveau dat op de volledige printplaat wordt geboden. Alvorens inkapseling met hars te overwegen, moet de printplaat grondig worden gereinigd. Verontreiniging van het oppervlak kan een negatieve invloed hebben op het beschermingsniveau dat door inkapseling wordt geboden, vooral in gevallen van chemische weerstand (omdat chemische stoffen dan gemakkelijker kunnen binnendringen). Bovendien zullen verontreinigende stoffen het vermogen van de hars om fysieke en thermische schokken op te vangen negatief beïnvloeden als gevolg van de zwakke vorming van lagen tussen de hars en de printplaat, wat uiteindelijk tot delaminatie leidt. Het schoon en droog houden van de printplaat zorgt ook voor bescherming tegen roest en ionische verontreiniging. Corrosie kan worden vermeden zowel door het aanbrengen van de conforme coating, als door oppervlakte-afwerkingen zoals HASL (de printplaat wordt gedompeld in een legering van tin en vloeibaar lood en vervolgens wordt de legering met hete luchtstralen afgevlakt) en ENIG (gouddompeling). Figuur 2 toont het detail van een printplaat met ENIG-afwerking.

Figuur 2: Printplaat met ENIG-afwerking