Printplaten met hoge dichtheid van aansluitingen, ook bekend onder de term HDI (High Density Interconnect), vertegenwoordigen een van de meest geavanceerde technologieën in deze sector, in staat om te voldoen aan de groeiende vraag naar steeds compactere en performantere printplaten. In vergelijking met standaardprintplaten bieden HDI-printplaten een groter aantal elektrische verbindingen per oppervlakte-eenheid, verkregen door aan de volgende eisen te voldoen:

- breedte en afstand tussen de printbanen minder dan 100µm

- via-grootte kleiner dan 150µm

- aansluitpinnen kleiner dan 400µm

- dichtheid van de aansluitpinnen groter dan 20 contactpunten/cm2.

Dankzij HDI-technologie kunnen ontwerpers de afmetingen van de schakeling drastisch beperken, terwijl toch de vereiste betrouwbaarheid en signaalintegriteit gewaarborgd blijven. Voor ingenieurs zijn de uitdagingen bijzonder groot, vooral in verband met het fabricageproces. Wanneer de breedte van de printbanen wordt teruggebracht tot minder dan 65µm, wat overeenkomt met ongeveer 2,559 mils, kan niet langer gebruik worden gemaakt van de traditionele etsprocedure, maar moeten speciale productieprocessen worden toegepast, met als gevolg een stijging van de kosten.

Wanneer HDI-routing correct wordt uitgevoerd, wordt niet alleen de op de printplaat in beslag genomen ruimte aanzienlijk beperkt, maar worden ook veel problemen in verband met elektromagnetische interferentie (EMI) opgelost, waardoor de totale kosten van het project, de uit te voeren tests en de tijd die nodig is om een product op de markt te brengen, worden beperkt.

Microvia

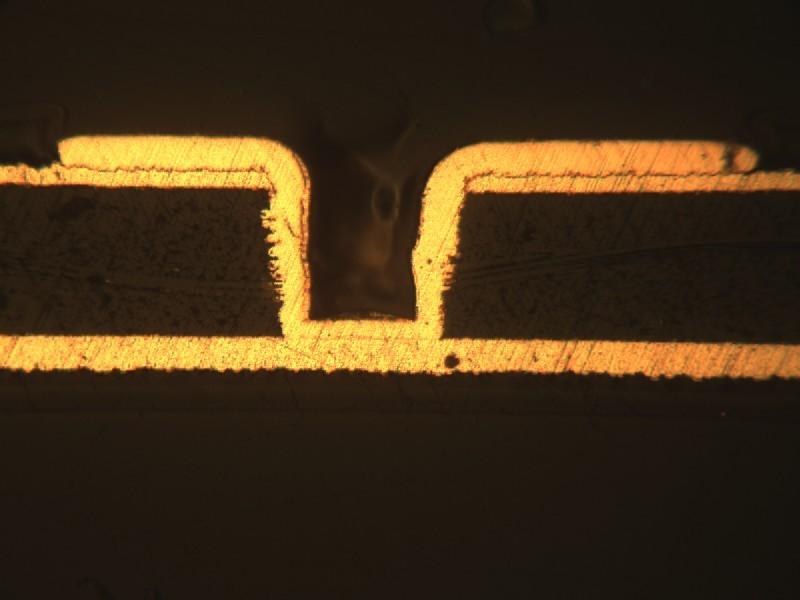

Een fundamentele pijler van de HDI-technologie is de microvia, een blind gat met een diameter van minder dan 150µm en een pindiameter van minder dan 350µm, dat meestal wordt verkregen door middel van een laserboringsproces. Door een laserstraal met een typische diameter van 20 micron (overeenkomend met 1 mil) op een substraat van koper of glasvezel aan te brengen, is het in feite mogelijk om uiterst kleine microvia's te verkrijgen. Microvia's vervangen in HDI-printplaten de klassieke doorsteken en maken de verbinding tussen meerdere lagen op een zeer klein oppervlak mogelijk, waardoor de dichtheid van de interconnecties toeneemt. Aangezien microvia's een geringe diepte hebben, zijn ze praktisch immuun voor problemen ten gevolge van de verschillende waarden van de thermische uitzettingscoëfficiënt (CTE) tussen substraat en geleidend materiaal. Figuur 1 toont de vergroting van een enkele en blinde microvia, verkregen door laserperforatie.

Figuur 1: een voorbeeld van een microvia (bron: Micron Laser)

In HDI-printplaten vervangen microvia's volledig de traditionele via's, waardoor de routingdichtheid in de binnenlagen wordt verbeterd en het aantal lagen dat nodig is voor de transmissie van de verschillende signalen wordt verminderd. Om het aantal doorsteken en het aantal interne lagen te verminderen, moeten bijzondere maatregelen worden genomen op het stapelniveau. Het massavlak en het voedingsvlak, waarop zich een groter aantal via's bevindt, beslaan normaliter de eerste lagen van de stackup (bijvoorbeeld de tweede en derde laag), terwijl de twee buitenste lagen zijn gereserveerd voor de plaatsing van de componenten. Het massavlak is essentieel om een stroomretourpad met lage impedantie te creëren, terwijl de plaatsing van de signalen op de binnenste lagen dient om crosstalk-verschijnselen te verminderen. Een juiste plaatsing van microvia's is essentieel bij het ontwerp van een HDI-printplaat, omdat dit zorgt voor een betere signaalintegriteit en een betere lay-out van de binnenste lagen.

In tegenstelling tot via-gaten, die een capacitieve belasting vormen die bij hoge frequenties signaaldegradatie kan veroorzaken, zijn microvia's kleiner van omvang, waardoor zij een geringere parasitaire belasting bieden.

HDI-ontwerp

Microvia's, die van het blinde of verborgen type kunnen zijn, worden op een andere manier gemaakt dan de traditionele. Terwijl deze laatste in feite worden verkregen door de stackup reeds compleet met alle overlappende lagen uit te boren, worden microvia's gemaakt door laserboringen die op elke afzonderlijke laag worden uitgevoerd voordat de stackup wordt samengesteld. Microvia's maken de verbinding van meerdere lagen mogelijk met gebruikmaking van de kleinste gaten en pads ooit, en zijn daarom bijzonder geschikt voor sterk geïntegreerde pakketten zoals de ball grid array (BGA), met een pitch van 0,8 mm of minder.

De steeds vaker voorkomende BGA-pakketten hebben een groot aantal pinnen (1.500 en meer) en zijn daardoor extreem dicht. Hoewel BGA-pakketten een relatief goedkope oplossing zijn voor de groeiende vraag naar miniaturisatie van schakelingen, bemoeilijken zij de printplaatroutering aanzienlijk. Dit kan leiden tot een toename van het aantal lagen, wat resulteert in signaalintegriteitsproblemen en hogere kosten.

Printbanen die hoge snelheidssignalen dragen moeten zo kort mogelijk zijn, inclusief het retourpad naar aarde. De juiste plaatsing van de microvia's maakt het mogelijk de signaalweg in een kleiner gebied te omsluiten, waardoor het risico van EMI wordt verminderd. Microvia's maken het mogelijk een zeer hoge aansluitingsdichtheid te bereiken met een kleiner aantal lagen, aangezien zowel de printbanen als de microvia's veel kleiner van omvang zijn. De belangrijkste voordelen van HDI-technologie zijn de volgende:

- hogere printbaandichtheid, wat resulteert in een kleinere printplaat en een lager gewicht

- betere signaalintegriteit. De kortere lengte van de printbanen en de hoge dichtheid van de verbindingen maken een lager stroomverbruik mogelijk, waardoor de signaalintegriteit wordt verbeterd. De signaaloverdracht verloopt sneller, met een aanzienlijke vermindering van signaalverliezen en propagatievertragingen

- Dankzij een zorgvuldig ontwerp kunnen met HDI-technologie de kosten worden verlaagd dankzij minder gebruik van de materialen die nodig zijn voor de lagen

- vereenvoudigde routing dankzij de korte lengte van de printbanen

- vermindering van inductieve en capacitieve interferentie (EMI)

- mogelijkheid om componenten met ultrakleine verpakkingen te gebruiken

- verkorting van de time-to-market. Het lagere materiaalverbruik vertaalt zich in snellere productietijden en een kortere time-to-market. Op een HDI-printplaat zijn componenten relatief gemakkelijker te plaatsen en de hoge elektrische prestaties verkorten de tijd die nodig is voor testen en probleemoplossing.

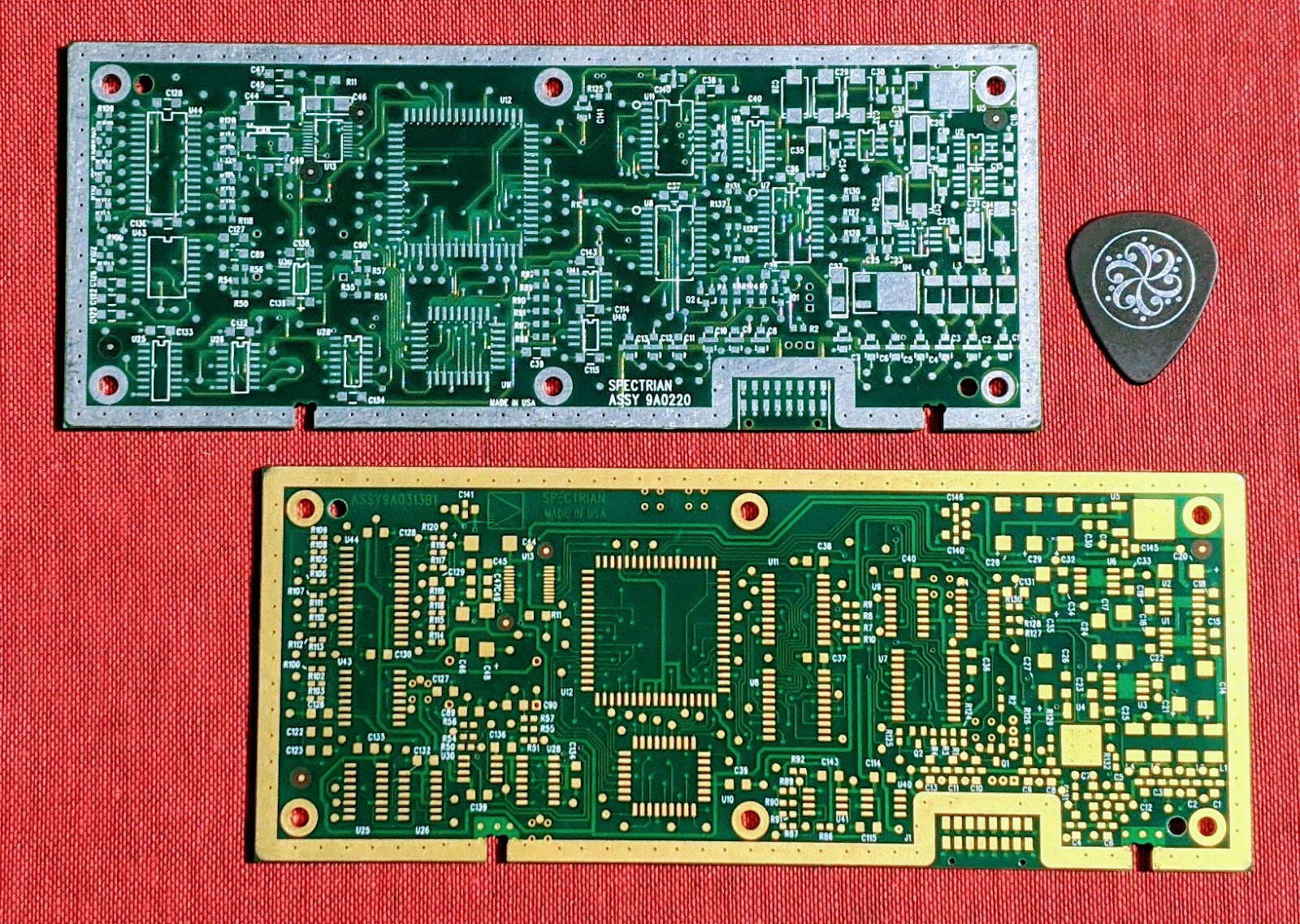

Figuur 2 toont een voorbeeld van een HDI-printplaat: let op de compacte afmetingen en de hoge dichtheid van componenten en aansluitingen die erop aanwezig zijn.

Figuur 2: een voorbeeld van een HDI-printplaat (bron: Cadence)

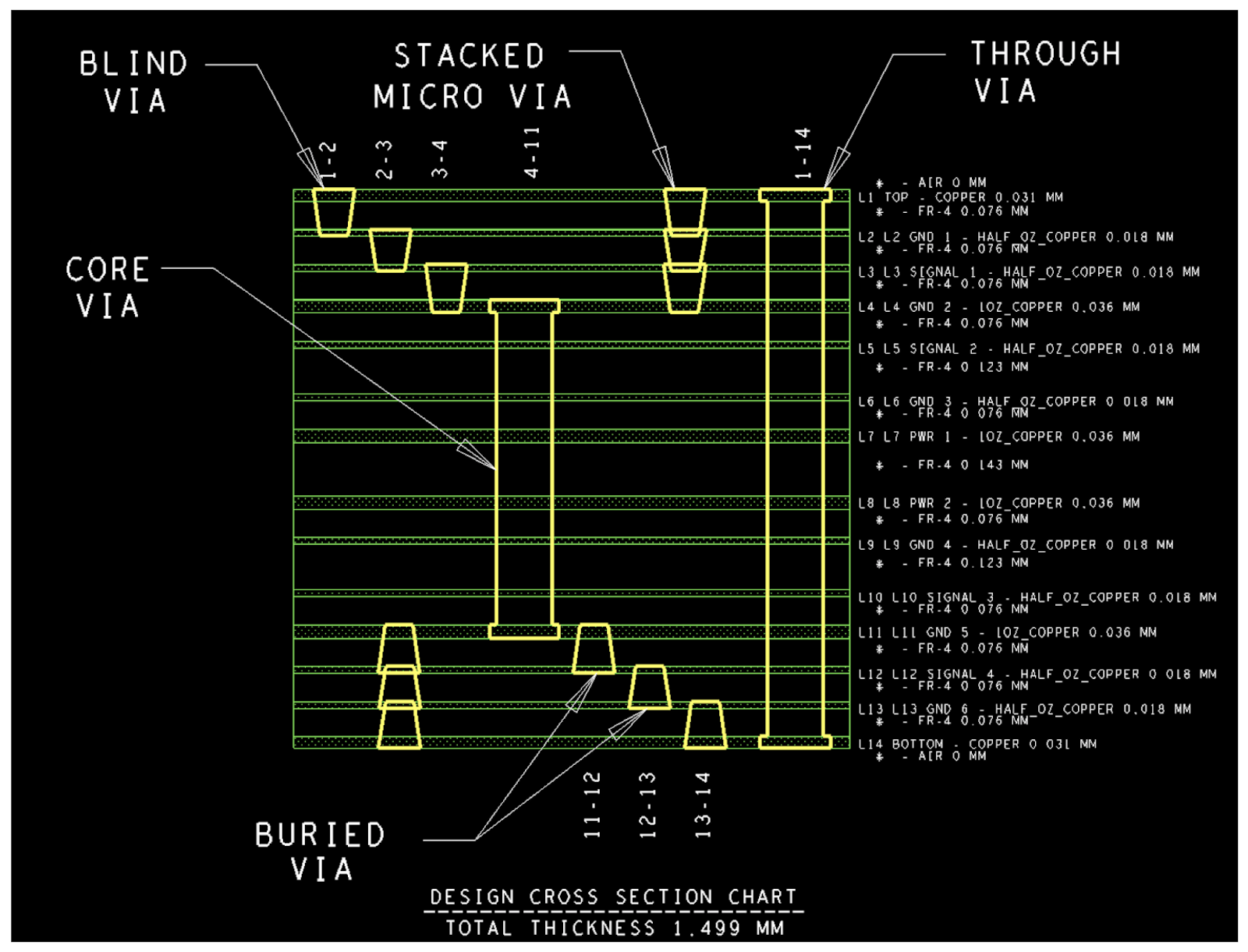

Wat de normen betreft die van toepassing zijn op het ontwerp van HDI-printplaten, wordt de referentie vertegenwoordigd door de IPC-2226-norm ("Sectional Design Standard for High Density Interconnect Printed Boards"), die de vorige IPC-2315-norm ("Design Guide for High Density Interconnects & Microvias ") vervangt en opzij zet. Naast richtlijnen voor de keuze van microvia's, identificeert de standaard zes verschillende soorten stackups die kunnen worden gebruikt voor HDI-printplaatontwerp. De verschillende stackups zijn onderverdeeld in categorieën, van I tot VI, met toenemende complexiteit en kosten. Elk van deze categorieën bepaalt het aantal en de positie van elke laag in de HDI-stackup, en geeft aanbevelingen over het te gebruiken substraatmateriaal. Merk ook op hoe de microvia, net als in de enkele modus in figuur 1, overlappend kunnen zijn (dezelfde positie innemen) op verschillende aangrenzende lagen. In dit geval spreken we van "gestapelde microvia". Een voorbeeld hiervan is te zien in figuur 3, waar de overlappende microvia's de lagen 1, 2 en 3 bezetten van een hypothetische meerlagige printplaat die uit 14 lagen bestaat.

Figuur 3: overlappende microvia's (bron: Cadence)

Toepassingen

Door gebruik te maken van HDI-technologie, kunnen printplaatontwerpers rekenen op een grotere flexibiliteit, aangezien zij meer componenten kunnen plaatsen op beide buitenste lagen van de printplaat. De innovatieve oplossing van de microvia maakt de plaatsing van een groter aantal componenten op zeer korte afstanden mogelijk, waardoor de signaaloverdrachtstijd, de daaruit voortvloeiende transmissievertraging, en de vermogensverliezen worden verminderd.

De mogelijkheid om componenten te gebruiken met ultrakorte steekverpakkingen verhoogt de componentdichtheid nog, wat resulteert in printplaten met veel kleinere oppervlakken en diktes dan traditionele printplaten. Klein formaat, hoge frequentie en hoge signaalsnelheid zijn allemaal factoren die de weg vrijmaken voor toepassingen zoals apparaten met aanraakschermen, mobiele telefoons, 5G-communicatiesystemen, digitale camera's, laptops, draagbare apparaten en elektro-medische apparaten. HDI-technologie wordt ook op grote schaal gebruikt in de consumentenelektronicasector, met relevante toepassingen zoals spelconsoles, mediaspelers, virtual reality-apparatuur (VR) en augmented reality-apparatuur (AR).