Printplaten, het hart van elk elektronisch toestel, zijn ontworpen om elektrische geleiding en de transmissie van analoge en digitale signalen tussen verschillende elektronische componenten mogelijk te maken. Tijdens zijn reis binnen de printplaat genereert elektriciteit een min of meer grote hoeveelheid warmte, die afhangt van de hoeveelheid weerstand die hij ontmoet. Naast de sporen zijn vooral de vermogenscomponenten, zoals MOSFET's, IGBT's, omvormers en stuurprogramma's, verantwoordelijk voor de warmteontwikkeling. Hoewel de voedingsspanningen van sterk geïntegreerde logische apparaten, zoals DSP's, SoC's en FPGA's geleidelijk afnemen, ontwikkelen ook deze apparaten een niet te verwaarlozen hoeveelheid warmte, zowel als gevolg van de hoge bedrijfsfrequenties als van het intensieve gebruik van uiterst complexe algoritmen. Thermisch beheer is een van de meest kritische en verraderlijke aspecten waarmee ontwerpers te maken krijgen bij het ontwerpen van een printplaat. Enerzijds moet worden gezorgd voor de goede werking en betrouwbaarheid van de schakeling bij elke waarde van spanning, stroom en toelaatbare frequentie; anderzijds moeten de door de fabrikant opgelegde budgettaire beperkingen worden gerespecteerd, zodat het gebruik van omslachtige en dure koeloplossingen zoals koellichamen, ventilatoren of vloeistofkoeling worden beperkt.

Belang van thermisch beheer

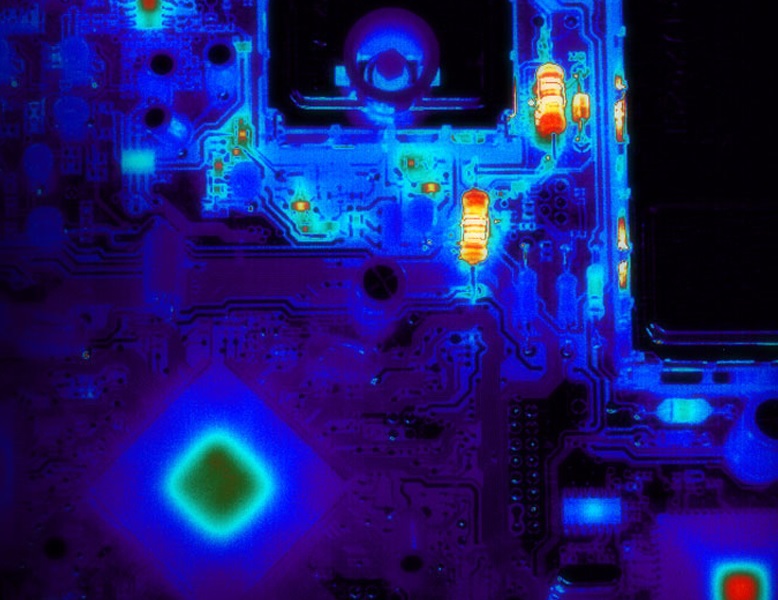

De huidige componenten op basis van siliconen hebben een junctietemperatuur tussen ongeveer 125°C en 200°C. Het is echter noodzakelijk te voorkomen dat deze waarde wordt bereikt, omdat anders de restlevensduur van de component snel zal verslechteren. Er wordt zelfs geschat dat een stijging van de bedrijfstemperatuur met 20°C, als gevolg van inefficiënt thermisch beheer, de levensduur van de component met wel 50% kan verminderen. LED's met hoge helderheid zetten bijvoorbeeld meer dan 60% van het opgenomen vermogen om in warmte en vereisen daarom speciale printplaten die hoge temperaturen aankunnen zonder de componenten te beschadigen. Door de toenemende populariteit van WBG-halfgeleiders (wide bandgap), zoals galliumarsenide (GaN) en siliciumcarbide (SiC), kunnen componenten hogere bedrijfstemperaturen bereiken dan met op silicone gebaseerde technologie. Dit neemt echter niet weg dat een nauwkeurig thermisch beheer noodzakelijk is om de opgewekte warmte gelijkmatig te verdelen, de vorming van gevaarlijke warmteaccumulatiepunten (hot spots) te voorkomen en vermogensverliezen tot een minimum te beperken. Figuur 1 toont een elektronische schakeling die met een infraroodcamera aan een thermische scan wordt onderworpen: de roodgekleurde delen komen overeen met de punten met de grootste warmteconcentratie.

Figuur 1: Thermische beeldvorming van printplaten

Tips voor juist thermisch beheer

De eerste stap naar een bevredigend thermisch beheer, zelfs in aanwezigheid van belastingen met een hoog vermogen, is de vaststelling, op basis van de technische kenmerken van elke component, van de junctietemperatuur van de halfgeleideraftakking TJ en de thermische weerstand RT. De eerste kan worden afgeleid uit het gegevensblad van componenten, terwijl de tweede wordt gedefinieerd als het temperatuurverschil dat optreedt langs het thermische pad. RT kan met name worden geminimaliseerd door de lengte van het thermische pad te verkorten, of door de thermische geleidbaarheid van het materiaal en het oppervlak van de printplaten te vergroten. Beide factoren hebben betrekking op de lay-out van de printplaat, die daarom vanaf het begin zodanig moet worden ontworpen dat aan deze eisen wordt voldaan. De toenemende wedloop naar miniaturisatie van vermogenscircuits stelt serieuze grenzen aan de vergroting van de padoppervlakken. Om het thermisch beheer te verbeteren, kan de ontwerper dan ook ingrijpen op de volgende twee factoren:

- de lengte van de thermische weg op de printplaat moet zo kort mogelijk zijn;

- de materialen en substraten waaruit de printplaat is opgebouwd, evenals het koellichaam, moeten de hoogst mogelijke thermische geleidbaarheid

Aan de eerste eis kan worden voldaan door bij het ontwerp van de printplaat speciale voorzorgsmaatregelen te nemen, terwijl voor de tweede eis in de voorbereidende stadia van het project, bijvoorbeeld de haalbaarheidsstudie, een zorgvuldige materiaalkeuze moet worden gemaakt.

Printplaatlay-out

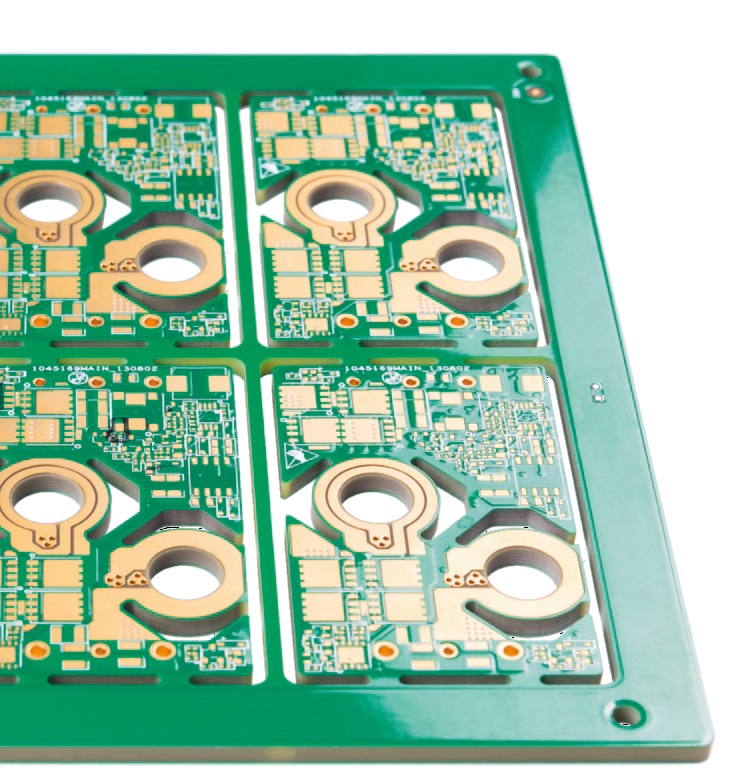

De elektronische ontwerper beschikt over verschillende technieken om de lengte van het thermische pad op de printplaat te verminderen. In de eerste plaats is het raadzaam de afstand tussen de printbanen te vergroten, zodat een gelijkmatiger verdeling van de warmte over de laag wordt verkregen, waardoor het risico van het ontstaan van hotspots wordt verminderd. Deze oplossing wordt echter vaak beperkt door de noodzaak (zoals in het geval van wearables) om een verkleinde printplaat te verkrijgen. Naast de afstand is ook de geometrie van de printbanen een zeer belangrijke factor. De printbanen die de vermogenscomponenten met elkaar verbinden, moeten zo kort en breed mogelijk zijn, waarbij koper met een dunne hoogte moet worden gebruikt voor de sporen waar hoge stromen doorheen lopen. De aanbevolen minimumwaarden voor de baanbreedte, een functie van de intensiteit van de stroom die erdoor vloeit, kunnen worden gevonden in de diagrammen van de IPC-2221-norm voor printplaatontwerp. Als voor een gegeven stroomsterkte te kleine rails worden gebruikt, bestaat het gevaar dat de prestaties afnemen of zelfs dat sommige elektronische componenten worden vernietigd; in geval van twijfel verdient het altijd de voorkeur rails met een grotere breedte te gebruiken. Een andere veelgebruikte techniek is het aanbrengen van thermische via's langs het thermische pad. Thermische via's, die al dan niet bekleed kunnen zijn, verbinden verschillende lagen met elkaar, waardoor verse lucht kan circuleren en warmte kan worden afgevoerd. Beklede thermische via's zijn efficiënter, aangezien de kopercoating ervoor zorgt dat meer warmte kan worden geaccumuleerd. Naast thermische via's bestaat een andere techniek om warmte van componenten af te voeren in het creëren van grote kopervlakken in de printplaat, waardoor het nuttige oppervlak wordt vergroot dat in staat is warmte af te voeren. Hoewel de beste dissipatie wordt verkregen met koperen vlakken die op de bovenste en onderste lagen van de printplaat zijn gemaakt, waar de hoeveelheid warmte die met de omgeving wordt uitgewisseld groter is, kunnen deze vlakken ook op de interne lagen van de printplaat worden gemaakt. Een manier om in vermogenstoepassingen tot een doeltreffende warmteafvoer te komen, is zware kopertechnologie te gebruiken, die is ontwikkeld om de maximaal toelaatbare stroom- en temperatuurbestendigheid van de printplaat te verhogen, zonder storingen of een verminderde werking te veroorzaken. Terwijl standaard printplaten printbanen hebben die ongeveer 0,5 tot 3 ons (105 µm) dik zijn, gebruikt de zwaar koper-technologie sporen die tot 60 ons (2,1 mm) dik kunnen zijn, en die in staat zijn om stromen van verscheidene ampères te weerstaan. Figuur 2 toont een voorbeeld van een printplaat gemaakt met zware kopertechnologie.

Figuur 2: een printplaat van zwaar koper

Materiaalkeuze

Hoewel FR-4 (Vlambestendig Niveau 4) aan de vereisten inzake hittedissipatie voor vele types van elektronische kringen kan voldoen, zijn er verscheidene toepassingen waar het noodzakelijk is om specifieke materialen en substraten te gebruiken. Dergelijke toepassingen zijn onder meer schakelingen met hoge frequentie en/of vermogenssignalen, radiofrequente (RF) toepassingen en toestellen waarbij het wegens de uiterst kleine voetafdruk niet mogelijk is om koellichamen of andere koelsystemen te gebruiken (vooral elektromedische en draagbare toestellen). Om een betere thermische dissipatie te verkrijgen, moet het materiaal een hoge diëlektrische constante (Dk) hebben. Hoewel zij duurder zijn, voldoen Rogers-laminaten aan deze eis dankzij een Dk tussen ongeveer 6,15 en 11, vergeleken met een Dk van ongeveer 4,5 voor FR-4. Bovendien heeft dit materiaal een hoge stabiliteit naarmate de temperatuur en de frequentie variëren, zodat het vermogensverlies in alle bedrijfsomstandigheden wordt beperkt. Een andere fabricagetechniek, bekend onder de naam MCPCB (Metal Core Printed Circuit Board), bestaat erin substraten van materialen met verschillende thermische geleidbaarheid te combineren met metalen vlakken, meestal gemaakt van koper. De MCPCB-techniek maakt gebruik van een thermisch geleidende prepreg die tussen de printplaatlagen wordt geplaatst, met als functie de warmte aan de componenten te onttrekken en naar de metalen vlakken te geleiden. De MCPCB-techniek, waarbij gebruik kan worden gemaakt van een enkel of dubbel metaalvlak (zowel de bovenste als de onderste laag van de printplaat), wordt veel gebruikt in verlichtingstoepassingen met krachtige of zeer heldere LED's. Als de geproduceerde warmte geconcentreerd is in een klein aantal componenten, kan ook de kopermunttechnologie worden gebruikt. Gebruikmakend van het hoge warmtegeleidingsvermogen van koper, worden stukjes van hetzelfde metaal in of op het oppervlak van de printplaat aangebracht, meestal onder de krachtige componenten.

Conclusie

Succesvol thermisch beheer begint met een goed printplaatontwerp. Ontwerpers beschikken nu over een grote verscheidenheid van technieken om de hoeveelheid opgewekte warmte te verminderen en de verspreiding ervan te verbeteren. De materiaalkeuze, de fabricagetechnieken en de definitie van de lay-out zijn de belangrijkste stappen die moeten worden genomen om bevredigende resultaten te bereiken. De beschikbaarheid van softwaretools waarmee een CFD-analyse (Computational Fluid Dynamics) van thermisch beheer kan worden uitgevoerd, ook in 3D, stelt ontwerpers in staat te simuleren hoe de warmteoverdracht in het gehele circuit plaatsvindt, waardoor zij zich van tevoren kunnen oriënteren naar de meest geschikte oplossing voor de specifieke toepassing.